Pourquoi un onduleur de qualité industrielle ?

Les ASI P850u de qualité industrielle, contrairement aux ASI de qualité informatique (serveur), sont généralement installées dans un environnement non contrôlé et alimentées par des sources électriques de qualité relativement médiocre. Elles alimentent généralement un mélange déséquilibré d’équipements industriels et de systèmes informatiques dans des températures polluées et non contrôlées : par exemple, des moteurs, des lumières, des équipements de traitement sensibles, des équipements de télécommunication, de petits serveurs, etc.

En fait, dans les installations industrielles, les sources électriques présentent généralement de graves problèmes de qualité de l’énergie en raison de la complexité des autres charges connectées : Les harmoniques, les charges déséquilibrées, les chutes et les creux de tension, les scintillements, les pointes et les surtensions, les surtensions et les sous-tensions, les variations de tension, les interruptions, les fluctuations de fréquence, les pannes et les interruptions brèves sont quelques-uns des facteurs à prendre en compte.

Quels sont donc les éléments à prendre en compte pour un onduleur de qualité industrielle ?

- Protection de l’entrée : Disjoncteurs, surtensions, EMI et protection contre les transitoires

- Transformateur d’entrée avec double blindage

- Chargeur/redresseur conforme aux normes IEEE 2405 / NEMA PE5

- Temps de sauvegarde de la batterie plus long, par exemple 2 heures pour déployer les efforts nécessaires pour sécuriser le processus et rétablir l’alimentation.

- Le temps de recharge de la batterie est de 8 à 10 heures.

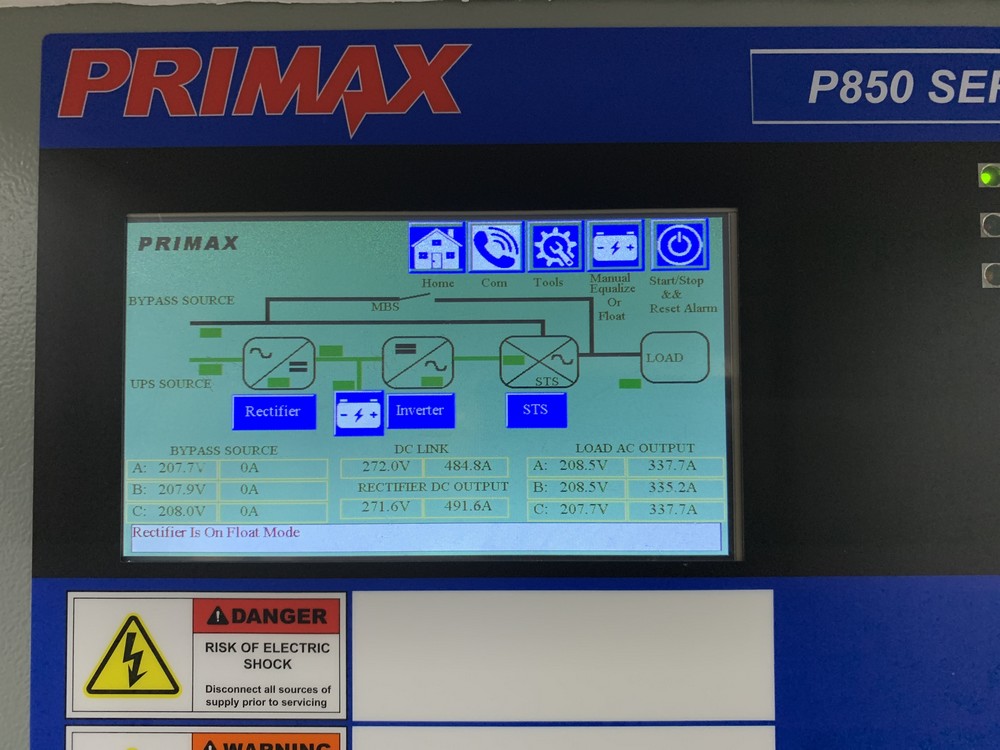

- Commutateur statique (STS) : SCR complet (non hybride avec des contacteurs) sur l’onduleur et le côté bypass, dimensionné pour le cas de défaut de charge le plus défavorable.

- Interrupteur de dérivation manuel (MBS) : il s’agit d’un interrupteur manuel rotatif de type « make-before-break » installé dans une enceinte séparée. La commutation de disjoncteurs et de contacteurs n’est pas acceptée.

- Câblage spécial : Sans halogène – SIS, Tefzel, etc.

- Durée de vie minimale de 20 ans.

- Les pièces de rechange doivent être disponibles pendant plus de 12 ans.

Qu’en est-il de la protection contre les environnements hostiles et corrosifs ?

Les défaillances dues aux contaminants et aux agents corrosifs tels que les acides doux (chlorhydrique, sulfurique), l’humidité élevée, le sel et les agents alcalins peuvent être très coûteuses. La défaillance d’un simple composant tel qu’un interrupteur ou un jeu de barres peut entraîner une perte de fiabilité du système de secours. La corrosion et les contaminants ne peuvent pas être éliminés, mais ils doivent être correctement pris en compte et gérés au moment de la conception du système. Par exemple, dans un environnement acide :

- L’onduleur doit être entièrement scellé dans une enceinte soudée en continu avec climatisation pour empêcher les contaminants de pénétrer dans les moindres recoins ou interstices.

- Utiliser de l’acier inoxydable de qualité appropriée dans la mesure du possible.

- Utilisation de cadres et d’entretoises non métalliques.

- Utiliser des barres de cuivre revêtues pour minimiser le contact avec les poussières fines ou les fumées.

- Utiliser des borniers en acier inoxydable chaque fois que cela est possible.

- Utiliser de la graisse No-Ox sur toutes les connexions électriques.

- Appliquer une triple couche de silicone sur tous les circuits imprimés. Idéalement, revêtir tous les circuits imprimés d’une couche d’époxy.

- Entretien régulier et dépoussiérage.

Autres considérations importantes ?

- Entrée triphasée avec sortie monophasée : La conception de la sortie monophasée peut contribuer à éliminer les défauts en aval mieux que la conception triphasée. De plus, avec une sortie monophasée, vous n’avez pas à vous préoccuper de l’équilibrage des phases.

- Interrupteur de dérivation de maintenance externe (MBS) : Nous ne recommandons pas d’intégrer le MBS dans l’ASI. Pour des raisons de sécurité, le MBS doit être externe.

- Transformateur de dérivation de régulation : Nous recommandons d’utiliser un transformateur de régulation de type électronique pour protéger la charge critique lorsqu’elle est alimentée par la ligne de dérivation non régulée.

- Interrupteur d’arrêt d’urgence (EPO) : des borniers doivent être prévus pour être connectés à un EPO distant pour des raisons de sécurité, idéalement à côté de la porte d’entrée, loin de l’ASI. La fonction EPO doit déclencher par shunt tous les disjoncteurs des sources d’énergie : Entrée CA, batterie, entrée de dérivation.

- Communication : La communication Modbus est préférable. Le journal des événements doit également être inclus localement (sur l’écran LCD) et à distance.

- Relais d’alarme : 120Vac/240Vac-10A, (L/R à spécifier si nécessaire).

- Blocs de bornes d’alarme : doivent être de type rail DIN pour fil #14GA.

- Signaux 4-20 mA : ils doivent être fournis pour la tension et le courant de sortie.

Quels sont les facteurs à prendre en compte pour dimensionner un onduleur industriel ?

Tout d’abord, vous devez définir la combinaison de charges linéaires et non linéaires avec leurs spécificités : temps de maintien, constant ou intermittent, temps de fonctionnement, appel et non linéaire, etc. avec une attention particulière aux éléments suivants :

- Charges non linéaires : VFD (entraînements de moteurs) sans compensation harmonique, systèmes Scada…

- Exiger un facteur de crête de 3:1 basé sur la lecture du courant efficace et non sur le courant de crête afin d’éviter des transferts de charge inattendus.

- Courants d’appel au démarrage à froid : en fonction de l’appel par rapport à la taille de l’ASI, les équipements créant des courants d’appel au démarrage seront démarrés via l’interrupteur statique et la ligne de dérivation. Le commutateur statique de ces charges aura un minimum de 1000% pour un cycle basé sur la capacité de pleine charge de l’onduleur.

- Harmoniques de la charge : les harmoniques de 3e, 5e et 7e rangs des charges non linéaires sont très importantes. Les transformateurs de sortie de l’onduleur et les transformateurs de dérivation doivent être capables de supporter une telle charge. Il est préférable d’utiliser des transformateurs de classe K-20 en cas d’alimentation de charges d’entraînement à fréquence variable ou d’ordinateurs. Les transformateurs de classe 105 (élévation de température de 50 °C) sont recommandés pour une fiabilité à long terme.

- Capacité de démarrage à froid : Les charges peuvent devoir être alimentées avant que le service public ne soit connecté au site, c’est-à-dire que l’ASI sera démarrée avec la batterie uniquement ou avec un générateur temporaire qui peut être une source pas très bien stabilisée.

Qu’en est-il de votre batterie ?

Les batteries utilisées dans les applications industrielles doivent être compatibles avec les conditions d’exploitation de l’usine. La qualité de la batterie, la technologie, la redondance, les connaissances de l’équipe de maintenance, le temps d’arrêt sont autant de facteurs à prendre en compte. Par exemple, dans une usine où les coupures de courant sont fréquentes, une batterie avec des capacités de cyclage élevées peut être nécessaire. de même, si la vie humaine est en jeu, il convient de sélectionner des batteries avec une probabilité moindre de défaillance ouverte. Quelques spécificités sont énumérées ci-dessous :

- Durée de vie de 20 ans.

- Dimensionner les batteries en fonction des normes IEEE applicables, y compris les facteurs de vieillissement, de conception et de température.

- Les batteries AGM VRLA ne sont pas recommandées.

- Les batteries Ni-Cd sont préférables aux batteries plomb-acide pour les raisons suivantes :

- La batterie Ni-Cd ne connaît pas de défaillance de cellule ouverte/circuit.

- La densité de l’électrolyte de la batterie Ni-Cd est stable tout au long du cycle de décharge. Dans un environnement froid, la température de congélation du nickel-cadmium est très basse lorsque la batterie est complètement déchargée.

- La batterie Li-Ion peut être une très bonne option pour des raisons de redondance, d’encombrement, de poids, de maintenance et d’information continue sur l’état de santé de la batterie.

- Dans la mesure du possible, utilisez une batterie commune pour alimenter différents systèmes. Par exemple, lorsque des charges en courant alternatif ont besoin d’être sauvegardées, utiliser la batterie de la station (ex. 125Vdc) pour alimenter un onduleur au lieu d’installer un système UPS complet.

- Diminuer le nombre de cellules pour faciliter la maintenance et prévenir le déséquilibre des cellules pendant la durée de vie du système. Ex. batterie 125Vdc pour les systèmes jusqu’à 60kVA, 250Vdc pour les systèmes jusqu’à 250kVA.

- Tension finale de la batterie : 1,75 Vpc pour l’acide au plomb et 1,14 Vpc pour le Ni-Cd. Des tensions inférieures ne sont pas acceptables.

- Faible ondulation de courant et de tension pour éviter que l’ondulation de courant alternatif (courant et tension) imposée par l’onduleur et le chargeur n’affecte la durée de vie de la batterie.

- Capacités de test de continuité de la batterie intégrées à l’onduleur.

De petits panneaux de distribution CA et CC, une batterie intégrée et des chargeurs redondants doubles ne sont que quelques-unes des nombreuses options attrayantes qui peuvent être incluses dans notre produit.